一、线切割控制系统

控制系统是进行电火花线切割加工的重要组成环节,是机床工作的指挥中心。控制系统的技术水平、稳定性、可靠性、控制精度及自动化程度等直接影响工件的加工工艺指标和工人的劳动强度。

控制系统的作用是:在电火花线切割加工过程中,根据工件的形状和尺寸要求,自动控制电极丝相对于工件的运动轨迹;同时自动控制伺服进给速度,实现对工件的形状和尺寸加工。

电火花线切割加工机床控制系统的主要功能:

(1)轨迹控制 精确控制电极丝相对于工件的运动轨迹,加工出需要的工件形状和尺寸。

(2)加工控制 主要包括对伺服进给速度、脉冲电源、走丝机构、工作液循环系统以及其他的机床操作的控制。此外,失效安全及自诊断功能等也是重要方面。

二、 电火花线切割编程要点

数控线切割加工机床的控制系统是根据人的“命令”控制机床进行加工的。因此必须先将要加工工件的图形用机器所能接受的“语言”编好“命令”,以便输入控制系统,这种“命令”就是线切割加工程序。这项工作叫数控线切割编程,简称编程。

数控线切割编程方法分为手工编程和微机自动编程。

为了便于机器接受“命令”,必须按照一定的格式来编制线切割加工机床的数控程序。目前高速走丝线切割机床一般采用 3B(个别扩充为4B或5B)数控程序格式,而低速走丝线切割机床普遍采用ISO(国际标准化组织)或EIA(美国电子工业协会)数控程序格式。

1、3B程序指令格式 :BxByBJGZ

2、直线的编程方法

以直线的起点为原点,建立正常的直角坐标系,x,y 表示直线终点的坐标绝对值。

在直线 3B 代码中,x,y 值主要是确定该直线的斜率,所以可将直线终点坐标的绝对值除以它们的最大公约数作为 x,y 的值,以简化数值。

若直线与 X 或 Y 轴重合,为区别一般直线,x,y 均可写作 0 也可以不写。

计数方向G的选取原则,应取此程序最后一步的轴向为计数方向。对直线而言,取X、Y中较大的绝对值和轴向作为计数长度J和计数方向G。

的取值方法为:由计数方向 G 确定投影方向,若 G=Gx,则将直线向 X 轴投影得到长度的绝对值即为 J 的值;若 G=Gy,则将直线向 Y 轴投影得到长度的绝对值即为 J 的值。

加工指令 Z 按照直线走向和终点所在的坐标象限不同可分为 L1、L2、L3、L4,其中与+X 轴重合的直线算作 L1,与-X 轴重合的直线算作 L3,与+Y 轴重合的直线算作 L2,与-Y 轴重合的直线算作 L4。

3、圆弧的编程方法

以圆弧的圆心为坐标原点,建立正常的直角坐标系。

x,y 值的确定:用 x,y 表示圆弧起点坐标的绝对值。

G 的确定: 计数方向(分Gx 和Gy)同样也取与该圆弧终点时走向较平行的轴向作为计数方向,以减少编程和加工误差,即取终点坐标绝对值小的轴向为计数方向(与直线编程相反)。

J 的确定:按计数方向G(Gx 或Gy)取圆弧在X轴或Y轴上的投影值作为计数长度。如果圆弧较长,跨越两个以上象限,则分别取计数方向X轴(或Y轴)上各个象限投影值的绝对值相累加,作为该方向总的计数长度。

加工指令 Z 按照第一步进入的象限可分为 R1、R2、R3、R4;按切割的走向可分为顺圆 S 和逆圆 N,于是共有 8 种指令:SR1、SR2、SR3、SR4、NR1、NR2、NR3、NR4。

4、编程举例 例3-1

解: 该工件由三段直线和一段圆弧组成,故需要分成四段来编写程序:

加工直线段 AB

以起点 A 为坐标原点,因AB与 X轴正重合,X、Y均可作0计,故程序为: B40000BB40000GX L1 或 BBB40000GX L1(按X=40000,Y=0,也可编程为:B40000B0B40000GX L1,不会出错)

加工斜线段 BC

以 B 点为坐标原点,则 C 点对 B 点的坐标为 X =10000, Y =90000,故程序为: B1B9B90000GY L1

加工圆弧 CD

以该圆弧圆心 O 为坐标原点,经计算,圆弧起点 C 对圆心 O 点的坐标为: X =30000, Y =40000,故程序为: B30000B40000B60000Gx NR1

加工斜线段 DA

以 D 点为坐标原点,终点 A 对 D 点的坐标为 X =10000, Y = 90000,故程序为: B1B9B90000GY L4

实际线切割加工和编程时,要考虑钼丝半径r和单面放电间隙S的影响。对于切割孔和凹体,应将程序轨迹偏移减小(r+S)距离,对于凸体,则应偏移增大(r+S)距离。

三、 ISO代码的手工编程方法

1、ISO代码程序格式

对线切割加工来说,某一图段(直线或圆弧)的程序格式为 :

N××××G××X××××××Y××××××I××××××J××××××

2、ISO代码按终点坐标有两种表达及输入方式

(1)绝对坐标方式,代码为G90

线:以图形中某一适当点为坐标原点,用±X、±Y表示终点的绝对坐标值

圆:以图形中某一适当点为坐标原点,用±X、±Y表示某段圆弧终点的绝对坐标值,用I、J表示圆心对圆弧起点的坐标值

(2)增量(相对)坐标方式,代码为G91

线:以线起点为坐标原点,用±X、±Y表达线的终点对起点的坐标值。

圆:以圆弧的起点为坐标原点,用±X、±Y来表示圆弧终点对起点的坐标值,用I、J来表示圆 心对圆弧起点的坐标值.

注意: 在编写程序时,采用哪种坐标方式,原则上都可以,但要根据具体的情况来确定,它与被加工零件图样的尺寸标注方法有关。

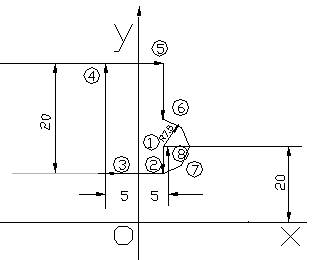

3、ISO代码手工编程举例

N1 G92 X5000 Y20000 给定起始点圆心①的绝对坐标

N2 G01 X5000 Y12500 直线②终点的绝对坐标

N3 X-5000 Y12500 直线③终点的绝对坐标

N4 X-5000 Y32500 直线④终点的绝对坐标

N5 X5000 Y32500 直线⑤终点的绝对坐标

N6 X5000 Y27500 直线⑥终点的绝对坐标

N7 G02 X5000 Y12500 I0 J-7500 X、Y之值为顺圆弧⑦终点的绝对坐标, I、J之值为圆心对 圆弧起点的相对坐标。

N8 G01 X5000 Y20000 直线⑧终点的绝对坐标

N9 M02 程序结束

(2)以增量(相对)坐标方式(G91)输入编程

N1 G92 X5000 Y20000 给定起始点圆心①的绝对坐标

N2 G01 X0 Y-7500 直线②终点对起始点①的相对坐标

N3 X-1000 Y0 直线③终点对直线②终点的相对坐标

N4 X0 Y20000 直线④终点对直线③终点的相对坐标

N5 X10000 Y0 直线⑤终点对直线④终点的相对坐标

N6 X0 Y-5000 直线⑥终点对直线⑤终点的相对坐标

N7 G02 X0 Y-15000 I0 J-7500 X、Y之值为顺圆弧⑦终点对圆弧起点的相对坐标,I、J之值为 圆心对圆弧起点的相对坐标。

N8 G01 X0 Y7500 直线⑧终点对圆弧⑧终点的相对坐标

N9 M02 程序结束

4 自动编程

人工编程通常是根据图纸把图形分解成直线段和圆弧段,并把每段的起点、终点,中心线的交点、切点的坐标一一定出,按这些直线的起点、终点,圆弧的中心、半径、起点、终点坐标进行编程的。 当零件的形状比较复杂或具有非圆曲线时,人工编程的工作量大,容易出错,甚至无法实现。为了简化编程工作,提高工作效率,我们可以利用计算机进行自动编程。

计算机自动编程的工作过程是根据加工工件图纸输入工件图纸及尺寸,通过计算机自动编程软件处理转换成线切割控制系统所需要的加工代码(如3B或ISO代码等),工作图形可在CRT屏幕上显示,也可以打印出程序清单和图形,或将加工代码拷贝到磁盘,或将程序通过编程计算机用通信方式传输给线切割控制系统。

自动编程使用专用的数控语言及各种应用软件。由于计算机技术的发展和普及,现在很多数控线切割加工机床都配有微机编程系统。