物料清单(bill of material,BOM)是定义产品结构的技术文件,也被称为产品结构表或产品明细表。

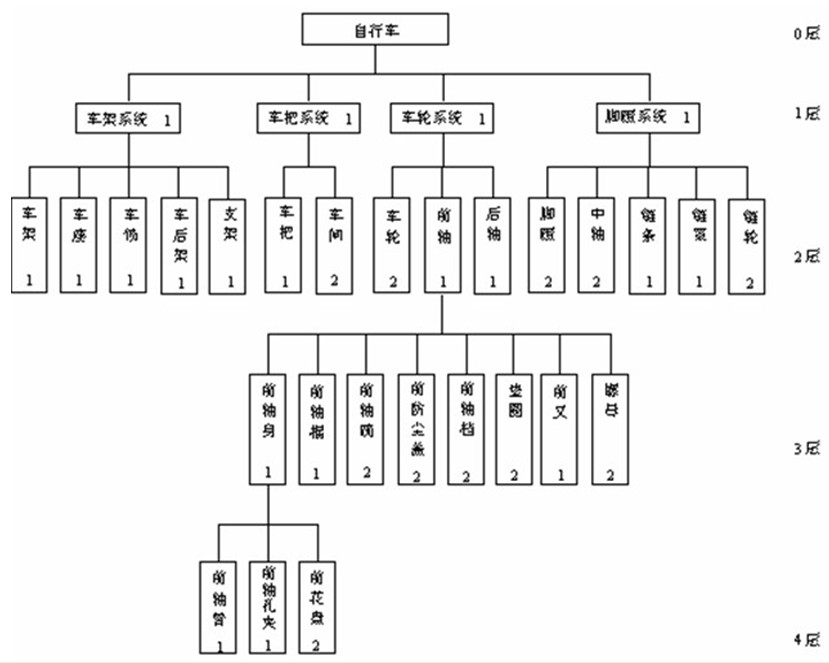

BOM是一种树型结构,又被称为产品结构树。

BOM描述了构成父项装配件的所有子装配件、零件和原材料之间的结构关系,是制造一个装配件所需每种零部件数量的清单。

2.3.1 BOM的作用和特点

从形状上来看,BOM是一棵树根在上、树杈在下的倒长树。

如图所示,是一个有关自行车产品的BOM结构图(为了简单起见,该图只显示了自行车产品BOM结构中的部分零部件)。

该BOM图中不仅可以得到构成自行车产品的各个零部件之间的结构关系,还可以得到它们之间的数量关系。

阶层码描述了BOM的层次,每一个层次表示最终产品项目制造过程中的一个阶段,也反映了该项物料相对于最终项目的位置。

层次的划分方式为:0层是最高层,表示最终产品项目;第1层表示组成最终产品项目的子项;第2层表示组成第1层项目的子项,依次类推。

在BOM中,每一个关系都可以表示为“父项/子项”的形式,且给出子项的数量。

上层是其直接下层的父项,下层是其直接上层的子项。

这种父项和子项之间的关系也可以被称为父件和子件关系、主件和元件关系,英文术语是parent/child。

在ERP系统中,BOM以二维表格的形式存储。

BOM描述了组成最终产品项目的各个零件、组件和原材料之间的结构关系和用量关系,在ERP系统中居于核心地位。

BOM是连接产品、工艺设计等技术数据与生产计划、物料等管理数据的桥梁。

最终产品物料的BOM基本结构是设计人员设计的结果;

工艺人员对该设计BOM进行了扩展,增加了每一个物料项目的用料定额、工时定额和工艺路线等工艺数据;

计划管理人员根据带有各种工艺参数的BOM制定该项最终产品的生产作业计划和物料采购作业计划;

采购人员依据采购作业计划执行物料采购;

仓库管理人员依据BOM和作业计划进行物料配套、发放;

生产人员依据生产作业计划进行加工、装配,财务人员根据带有材料、工时数据的BOM进行成本核算。

由此可见,企业中的技术、管理和制造等整个过程都通过BOM连接在一起。

BOM的作用可以归结如下:

是ERP系统识别各个物料的工具。

BOM是MRP运行的最重要的基础数据之一,是MPS转变成MRP的关键环节。

各个物料的工艺路线,通过BOM,可以生成最终产品项目的工艺路线。

是物料采购的依据。

是零组件外协加工的依据。

是仓库进行原材料、零组件配套的依据。

是加工领料的依据。

BOM可以包含各个项目的成本信息,是成本计算的重要依据。

是制定产品销售价格的基础。

是质量管理中从最终产品追溯零件、组件和原材料的工具。

低层码

低层码是指同一种物料项目由于位于不同的BOM阶层中而有多个阶层码时,取最低层码作为计算该项物料的需求量的一种方法。

在BOM中,某一个物料项目可能会同时出现在BOM的不同阶层中,这种现象将会影响MRP计算物料项目需求的效率和不合理的净需求量。

但是,由于每一个物料项目有且仅有一个低层码,且该码指出了各个物料项目的最早使用时间。

因此,为了简化计算物料项目需求量的过程,合理计算毛需求量和净需求量,需要确定每一个物料项目的低层码。

虚拟件

虚拟件表示的是一种实际上并不存在的假想物料项目,但是使用虚拟件可以用来简化业务管理和提高BOM的计算效率。

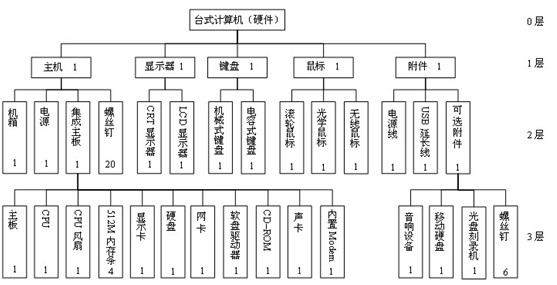

例如,在如下图所示的台式计算机硬件的BOM结构中,集成主板并不是一个真正存在的组件,它是由主板、CPU、CPU风扇、512M内存条、显示卡和硬盘等零组件逻辑组合而成。

同样,位于第2层的可选附件本身并不是一个实实在在的组件,而是由若干个零组件组合起来的逻辑物料项目。

台式计算机硬件的BOM结构图

虚拟件可以作为一种业务管理方式来使用。

例如,虚拟件的组合采购、组合存储、组合发料和组合销售等。

通过采用虚拟件,可以模块化使用逻辑组合物料项目,简化BOM的结构,降低BOM的存储空间需求。

通过使用虚拟件,可以使用一个逻辑上的物料编码表示一大堆零组件的计划特征,从而简化计划管理。

例如,在企业的实际生产中,一个产品物料的组成,除了主要的零组件之外,往往还有一大堆的螺栓、螺母、螺钉、垫片等标准件和紧固件等。

为了简单起见,对于这些标准件、紧固件可以采用虚拟件来管理。

选用件

如果组成最终产品的零组件中有一部分会按照客户的需求进行调整,那么这些零组件被称为选用件。

在选用件中:

如果这些零组件是必要的组成部分,必须至少选择其中的一个,则这种选用件被称为Feature件;

如果这些零组件是非必要的组成部分,既可以全选、多选,也可以不选,则称它们为Option件。

例如,在前图的台式计算机硬件的BOM结构中。

位于第1层的显示器项目既可以是CRT显示器,也可以是LCD显示器,两者至少包括一个,那么,该显示器就是Feature件。

位于第2层的可选附件包括音响设备、移动硬盘、光盘刻录机和螺丝钉等零组件,可选附件项目既可以包括其所属的所有零组件或部分零组件,也可以一个都不包括,因此,该可选附件项目是Option件。

2.3.2 BOM的种类和输出格式

BOM可用于多个部门,为了适应多种部门的需求,BOM可以有多个不同的种类和多种输出格式。

1. BOM的种类

一般地,根据BOM在产品设计制造中的用途和包含的信息,可以分为4种类型:

工程设计BOM,是产品设计人员的设计输出结果,完整地描述了产品和零组件之间的结构关系和组装数量。

工艺规划BOM,建立在工程设计BOM的基础上,是综合考虑企业现有生产能力后增加各种工艺参数后的工作成果,是实现工程设计BOM的一种可操作的工艺技术文档。

与工程设计BOM相比,工艺规划BOM中增加的数据包括原材料、辅料、加工方法、加工设备工具和加工顺序等,确定物料是自制件还是采购件的制购属性等。

生产制造BOM,可以用来生成、管理和控制业务计划的BOM。

在工艺规划BOM中增加了原辅材料的用料定额,确定了原材料、零组件的采购、外协、加工和装配的提前期,这种BOM可以作为安排生产制造作业计划的依据。

成本BOM ,可以用来进行成本核算,在BOM中包括了材料费用、人工费用和制造费用等标准成本数据。

在企业中,BOM不仅可以用于多个不同的部门,还可以用于多个不同的工作环境,用于不同的工作目的。

BOM既可以是以自顶向下的分解形式提供信息,也可以是以自底向上跟踪的形式提供信息。

分解是从上层物料开始将其展开成下层零件;

跟踪是从下层零件开始得到上层物料。

为满足多种用途需求,BOM可以有两类不同的输出格式。

物料用量清单,包括单阶BOM展开、多阶BOM展开和尾阶BOM展开。

物料用途清单,包括单阶物料用途清单、多阶物料用途清单和尾阶物料用途清单。

U)DKN2AG}559WQXCTWZH.jpg)

物料用量清单——单阶BOM展开。

某个主项(可能是最终产品物料,也可能是半成品物料)的单阶BOM展开表示一个单位的主项需要用到多少数量的次阶物料项目。

如果希望生产指定数量的该主项,则必须使用该主项的单阶BOM展开进行计算得到各个组成项目的需要数量。

用于显示某个主项多个阶层项目的BOM称为多阶BOM展开。

多阶BOM展开表示了某个主项的完整BOM结构。

虽然多阶BOM展开完整地表示了主项的BOM结构,但是在实际中并不经常使用这种结构,因为在多阶BOM展开中包括了所有中间项目的需求。

如果希望在输出的BOM中仅显示某个主项和该主项的所有的最终零组件,可以使用尾阶BOM展开。

尾阶BOM展开有助于检查指定主项的各个组成部分是否准备完成,可以用于计划、采购、库管和加工等业务。

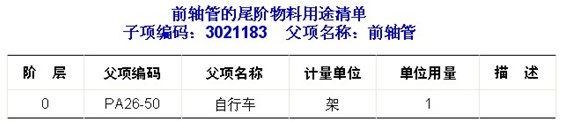

相反,如果希望了解某一项物料可以用来组成哪些主项物料,或者说,某一项物料会被哪些主项物料的制造所使用,则可以使用物料用途清单工具。

物料用途清单——单阶物料用途清单。

在单阶物料用途清单中,对每一项物料仅仅列出其上一阶的主项,即仅仅列出直接使用到该项物料的主项。

其中,单位用量指生产一个单位的主项对子项的需求数量。

如果需要列出某一项物料的多阶用途,可以使用多阶物料用途清单。

在多阶物料用途清单中,只要是使用到该项物料的所有成品、半成品和组件都会显示出来。

如果只关心某一个物料会被哪些最终物料使用到,可以使用尾阶物料用途清单。

在尾阶物料用途清单中,不包括那些使用到该物料的中间物料。

BOM是ERP系统中最重要的基础数据之一,BOM创建的好坏,直接影响到ERP系统的运行效率和效果。

在创建BOM时,要根据企业的实际情况合理地创建BOM。

创建BOM的一些基本原则如下:

准确地定义物料编码和物料属性。

产品的结构层次的划分应该在满足功能性、工艺性原则的基础上,尽可能地简单。

合理地设置物料代用的原则。

合理地设置选用件的选用原则。

合理地设置虚拟件和模块化,简化BOM结构。

根据生产需要,可以考虑将工装夹具构造在BOM中。

为了加强控制,可以考虑将加工过程中的重要工艺环节例如质量检验、质量检测和加工状态等构造在BOM中。

BOM的创建步骤

创建BOM文件的操作步骤如下:

第一步,组建BOM创建小组。组建BOM创建小组,制定小组的工作方式、创建计划和BOM好坏的评价方式,进行工作划分,明确每一个人的工作任务。BOM创建小组成员应该包括从事产品设计、工艺编制、物料保管、生产计划管理和ERP实施技术等人员。

第二步,完成物料数据的定义。按照企业的编码方式,准确地定义企业物料的物料编码和物料属性。这是创建BOM的前提工作。

第三步,熟悉产品的工程图纸。产品的工程图纸是企业设计人员的工作成果,完整地反映了产品的结构关系。熟悉产品工程图纸的方式包括:理解产品的工作原理;读懂产品的工程图纸;理解产品与各个零组件之间的关系;理解产品和零组件的编码原则以及读懂图纸上的零组件明细表。

第四步,生成零组件清单。在熟悉产品的工程图纸的基础上,从图纸上取出生成最终产品的所有零组件的清单。该清单只包括那些最底层的零组件(要么通过采购得到,要么通过对原材料的直接加工得到),不包括那些通过装配等方式得到的中间组件。

第五步,生成单阶BOM。在单阶BOM中,只包括父项和子项之间的关系。父项可以是最终产品或组件,子项可以是零件或组件。

第六步,认真核查单阶BOM。由于单阶BOM是最基本的BOM,也是多阶BOM的基础,在整个BOM中地位非常重要,一定要确保单阶BOM的完整性和正确性。

第七步,自动生成多阶BOM。在单阶BOM的基础上,由ERP系统自动生成产品的多阶BOM。