4.2.1. CAPP技术概述

工艺设计是生产准备工作的第一步,也是连接产品设计和产品制造之间的桥梁。工艺规程是进行工装设计制造和决定零件加工方法和加工路线的主要依据,它对组织生产、保证产品质量、提高劳动生产率、降低成本、缩短生产周期和改善劳动条件都有直接的影响,因此是生产中的关键工作。

工艺设计必须分析和处理大量的信息,既要考虑产品设计图上的有关结构形状、尺寸公差、材料及热处理等方面的信息,又要了解加工制造中有关加工方法、加工设备、生产条件、加工成本及工时定额,甚至传统习惯等方面的信息。工艺设计包括查阅资料和手册,确定零件的加工方法,安排加工路线,选择设备、工装、切削参数、计算工序尺寸,绘制工序图,填写工艺卡片和表格文件等。

传统上,工艺过程设计依靠工艺设计人员的个人经验,采用手工方法完成,设计效率低,周期长,成本高。由于工艺过程设计完全凭个人经验进行,其设计结果一般不相同,设计质量亦参差不齐。工艺规程编制的好坏完全取决于工艺设计人员的个人经验和水平,难以实现优化设计。特别是对于一些技术力量薄弱的企业,工艺规程设计质量很难保证,这无疑将严重影响工艺水平的提高。

为了解决上述问题,采用计算机辅助工艺过程设计(Computer Aided Process Planning,CAPP)是一种有效方法。CAPP不仅可以从根本上解决人工设计效率低、周期长、成本高的问题,而且可以提高工艺过程设计的质量,并有利于实现工艺过程设计的优化和标准化。CAPP可以使工艺设计人员从烦琐重复的工作中解放出来,集中精力去提高产品质量和工艺水平。此外,CAPP还是连接CAD和CAM系统的桥梁,是发展计算机集成制造的不可或缺的关键技术。

4.2.2.CAPP系统分类

(1) 派生式CAPP系统

根据成组技术相似性原理,如果零件的结构形状相似,则他们的工艺规程也有相似性。对于每一个相似零件组,可采用一个公用的制造方法来加工。这种公共的制造方法以标准工艺的形式出现,它可以集中专家、工艺人员的集体智慧和经验以及生产实践的总结制定出来,然后贮存在计算机中。当为一个新零件设计工艺规程时,从计算机中检索标准工艺文件,然后经过一定的编辑和修改就可以得到该零件的工艺规程。

当一个企业生产的大多数零件相似程度较高,划分成的零件族数较少,而每族中包括的零件种数很多时,该方式有明显的优点。该方式存在的主要问题是不能摆脱对有经验的工艺编制人员的依赖,不易适应生产技术和生产条件的发展。

(2) 创成式CAPP系统

由计算机软件系统根据加工能力知识库和工艺数据库中加工工艺信息和各种工艺决策逻辑,自动设计出零件的工艺规程。该系统的原理是让计算机模拟工艺人员的逻辑思维能力,自动进行各种决策,选择零件的加工方法,安排工艺路线,选择机床、刀具、夹具,计算切削参数和加工时间、加工成本,以及对工艺过程进行优化。人的任务仅在于监督计算机的工作,并在计算机决策过程中作一些简单问题的处理,对中间结果进行判断和评估等。

要实现完全创成式CAPP系统,必须解决几个关键问题。零件信息的要以计算机能识别的形式完全准确的描述,要收集大量的工艺设计知识和工艺规程决策逻辑等。目前,要解决这些问题在技术上还有一定的困难。因此,现在还没有一种真正意义上的创成式CAPP系统。

(3) 混和式CAPP系统

派生式CAPP系统以企业现行工艺和个人经验为基础,难以保证设计结果最优,而且局限性较大;完全的创成式CAPP系统目前还不成熟。将两种方法结合起来,互相取长补短,是一种可取方案,这就是混和式CAPP系统。在该系统中,通常对于可以采用创成的部分尽量采用创成,在难以实现的创成的部分,则采用派生式或者混和式。

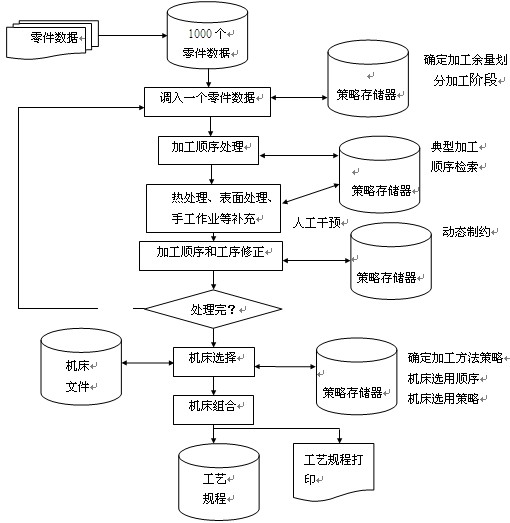

图4-2-1显示的国外某高校开发的混和式CAPP系统工作原理。该系统在工艺过程设计上的很多环节采用创成原理,例如根据毛坯和零件尺寸自动确定加工余量,并根据加工余量和一定的规则划分加工阶段;根据动态制约条件(例如工件有面和孔的加工,通常先加工面再加工孔)对已安排的加工顺序进行检查和必要的修正;在难于创成的情况下,例如加工顺序的确定、热处理和手工作业的补充等,采用派生的方式实现。混和式CAPP系统集成了派生式CAPP系统和创成式CAPP系统的优点,因而得到了广泛的应用。

早在20世纪60年代,国外上就提出了CAPP的概念。到70年代,世界上第一个CAPP系统商品软件才正式推向市场。直到80年代中期,随着计算机集成技术的快速发展,对CAPP系统的研究才进入了一个高潮。

CAPP系统主要强调生产工艺过程设计自动化,以及CAPP系统与CAD和CAM系统的集成,但是由于工艺过程的复杂性和工艺理论的不完备等原因,所以真正普遍适用的CAPP系统一直没有商品化,现在实际使用的CAPP系统都存在着功能不强、使用范围有限、柔性和开放性差的缺点,难以适应企业的需求。

未来的CAPP系统将更加重视对CAPP技术实用性、通用性和开放性的研究。主要集中在以下几个方面:

(1)通用化研究

通用化是CAPP技术发展的一大难题,也是制约CAPP系统商品化的重要因素之一。为此提出了开发工具的设想,。针对不同的应用环境,在通用的平台上构造符合用户需求的CAPP系统,或者将开发平台直接提供给用户,用户可以进行CAPP系统的二次开发。由于开放式CAPP系统没有固定的框架,因而具有较大的柔性,可以适应外界各种条件的变化。

(2)集成化研究

在计算机集成制造系统中,CAPP处于核心位置,因为它不仅是连接CAD和CAM的桥梁,而且还要为MIS提供工艺路线、设备、工装、时序、材料定额等信息,向MAS提供各种工艺规程文件和工装信息,同时还要接受MAS的反馈信息。正是由于CAPP系统在计算机集成制造系统的特殊地位,因此对集成化研究更为重要。

(3)实用化研究

工艺过程设计中的经验东西太多,以及工艺理论的不完备一直制约着CAPP系统的发展。工艺理论本身就是实践经验的总结,由于工艺知识包含了很多直觉和经验的成分,使工艺知识的获得相对困难,因此工艺专家系统具有较大的局限性。但是这并不意味着专家系统无效,相反应该深入研究真正适合CAPP系统的专家系统,从而提高CAPP系统的实用性。